Vady a problémy aplikace protipožárních nástřiků

Publikováno dne 4. 11. 2009

Autor: Josef Seidl

Vady a poruchy protipožárních nástřiků lze rozdělit do dvou základních skupin. Do první skupiny patří všechny vady, způsobené technologií, počínaje přípravou nástřiku až po jeho aplikaci na konstrukci. Do druhé skupiny patří vady, způsobené nevhodným použitím materiálu.

Je třeba si uvědomit, jakým způsobem vlastně nástřik funguje. Jeho funkce je vždy dána jednak jeho strukturou, tj. obsahem a tepelnou vodivostí jeho komponent, obsahem vmíchaného vzduchu, homogenitou směsi, ustálenou a okamžitou vlhkostí resp. obsahem volné a vázané vody, odolností jednotlivých složek proti tepelné degradaci při zvýšené teplotě, fyzikálně-mechanickými vlastnostmi hmoty za studena i při tepelném namáhání a dobrou adhezí na podklad za všech podmínek.

Z toho vyplývá, že jakýkoliv technologický či jiný zásah, který by mohl zmíněné parametry ovlivnit, ovlivňuje i celkovou funkci nástřiku. Co to v praxi znamená:

- Příprava kvalitní nástřikové hmoty musí probíhat pod trvalou kontrolou přímo ve výrobním závodě. Jestliže aplikujeme certifikovaný výrobek s garantovanými vlastnostmi, musí za tento výrobek odpovídat buď výrobce – nositel certifikátu a pak musí být schopen garantovat funkci hmoty na stavbě, nebo aplikační organizace, která směs na stavbě domíchává z přidaných komponent. V tom případě se ovšem stává výrobcem aplikační firma, protože jakýkoliv koncentrát či suchá směs, neobsahující všechny složky vlastně není finálním výrobkem. Domnívám se, že tady ještě existuje v oblasti certifikace nejasno a (pominu-li ostatní technologické vlivy) že jediným certifikovaným nástřikem je taková hmota, která je na stavbu dodávána ve finální podobě, obsahující všechny předepsané složky a určená nejvýše k doředění vodou. (A i zde by mělo být uvedeno maximálně přípustné ředění.)

- Druhou složkou podmiňující kvalitu každé nástřikové hmoty je vlastní homogenizace a příprava směsi před aplikací. Funkci totiž ovlivňuje homogenita a struktura hmoty. Tyto vlastnosti jsou ovšem přímo závislé na způsobu homogenizace a na zařízení, kterým se směs před nástřikem míchá a stříká. Jestliže prakticky všechny směsi obsahují expandovaný perlit nebo vermikulit, bude patrně důležité, jakým způsobem budou tyto složky ve směsi rozmíchány.

- Důležité pro aplikaci je i vlastní stříkací zařízení. Samotná vrstva nástřiku může mít různou strukturu, různý obsah vzduchu a tedy i rozdílnou protipožární funkci, resp. účinnost. To bude zjevně ovlivněno i podávacím zařízením a stříkací pistolí, resp. tryskou, použitou ke stříkání, tlakem vzduchu a dalšími parametry. Jinými slovy – způsobem aplikace protipožárních nástřiků lze podle mých zkušeností výrazně ovlivnit jejich funkci a to v rozsahu (podle mého odhadu) až 30 % a to zejména v případech, kdy práci provádí běžná stavební organizace, která není na tyto práce řádně vybavena a nemá potřebné znalosti o protipožárních systémech. Kvalita nástřiku se dá poznat i po letech na jeho celkové pevnosti, soudržnost, tvrdosti povrchu a adhezi na podklad. Všechny tyto vlastnosti jsou ovlivněny např. špatným namícháním směsi, nástřiky jsou měkké, snadno se drolí, jsou ve vrstvě nesoudržné atd. Naopak – při přebytku některých složek – např. cementu je nástřik velmi tvrdý a pevný, ale jeho izolační vlastnosti – protože to ovlivňuje i měrná hmotnost – jsou horší, v nástřiku se tvoří praskliny, hůře drží na konstrukci a při dynamickém namáhání (např. provoz manipulačních vozíků v okolí) může i odpadávat.Velmi citlivé jsou v tomto ohledu nástřiky na bázi síranu vápenatého, kde špatným dávkováním vody nebo nevhodným rozmícháním, tvrdnutím při nižších nebo naopak příliš vysokých teplotách může dojít k vytváření mikrotrhlin ve vrstvách hmoty hned od počátku, během stárnutí se pak trhliny postupně rozšiřují a mohou vést až k odpadávání hmoty z konstrukce.

- K dalším technologickým vlivům je i vlhkost podkladu a prostředí během stříkání a po něm. Čím je relativní vlhkost vzduchu v objektu vyšší a čím méně vzduch cirkuluje, tím pomaleji nástřiky schnou (či vytvrzují). To ovšem neznamená pouze zpomalení práce, ale špatné zasychání má rovněž výrazný vliv na kvalitu. Jak uvádí v předchozím článku ing. Moravec období, kdy vrstva nástřiku na podkladu zasychá je zcela zásadní pro dobrou adhezi na povrch a vrstva je ovlivňována v tomto smyslu nejenom vnějšími vlivy, ale vlastní hmotností nástřiku. Neodpařená voda (zejména u vodorov-ných a svislých či šikmých vrstev) má tendenci stékat do spodních vrstev a k povrchu, na spodní straně je nástřik těžší než v adhezním spoji a při dostatečně dlouhé době se vytvářejí bubliny, lunkry a u silnějších vrstev může dojít až k odpadávání hmoty z podkladu. Je zřejmé, že i když takový nástřik později ztvrdne, jeho kvalita a tedy i funkce je výrazně snížena.

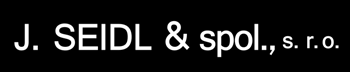

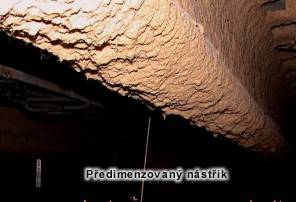

- K dalším technologickým vlivům patří nestejnoměrná tloušťka nástřiků, resp. špatné technologické provedení vrstvy. Je pravda, že kdysi v 80. letech tehdejší stříkací zařízení nedovolovalo u nástřiků příliš jemné nuance, délka vláken ve hmotě nebyla ještě zcela ustálena a nástřiky měly odstrašující vzhled. Vrstvy, stříkané některými „odborníky“ připomínaly spíše krápníkové jeskyně. Jenže i v současné době se velmi často vyskytují protipožární nástřiky, u kterých nelze poznat, jakou tloušťku vlastně chtěl příslušný „expert“ nastříkat. Na následujícím obrázku jsou některé vady zřetelně vidět. Ovšem – a tady je základní kámen úrazu – i při poměrně benevolentní toleranci, která je dána směrnicí KP-01 a která umožňuje poměrně značné místní tolerance – většina takto provedených nástřiků nesplňuje požadavky normy na konkrétní požární odolnost. Pokud mám stříkaný povrch s nerovnostmi přesahujícími někdy i 10 mm, mohu měřit jak chci, ale bez ohledu na výsledek vždy budu pochybovat o jejich funkci. Tady totiž nejde o tloušťku vrstvy, ale o místní pnutí ve hmotě, do které jsou tím, zvláště při zvýšené teplotě předem zanášeny poruchy, praskliny a defekty, ohrožující celou stabilitu nastříkané vrstvy. Podívejte se, kolik materiálu bývá nastříkáno na I profilech na spodní vnitřní straně stojiny a spodní pásnice.

Je otázka, zda jde v tomto případě ještě o chybu technologickou nebo projektovou, protože projektant by měl – navrhuje-li nástřik – posoudit, zda se pro některé typy nosných ocelových profilů tato technologie vůbec hodí, zda je vůbec možno profil nastříkat. Jestliže má být nastříkána na L nebo otevřeném U profilu tloušťka vrstvy např. 30 nebo dokonce 40 mm, je to prakticky zcela nemožné. Pokud je aplikační organizace skutečně poctivá a chce tuto tloušťku dodržet, změní se stříkaný profil v neforemnou válcovou tyč se značným přebytkem hmoty právě tam, kde by být neměla. Naše firma má pro tyto případy vypracovánu technologii, která to vyřešit umí, ale nepoužíváme pro tento typ profilů pouze nástřiky, ale kombinaci s ORDEXALem. Je třeba si uvědomit, že tloušťka stříkané vrstvy má být dodržena na všech částech chráněného profilu, aby nevznikaly tepelné mosty. Ovšem nastříkat 20 nebo 30 mm na hraně spodní nebo horní pásnice I nebo U profilu není právě jednoduché. Totéž platí o horní pásnici ve styku s trapézovým plechem – I když v těchto případech poskytuje u menších vln lepší výsledky než např. u nátěrů, při měření se velmi často setkáváme s tím, že v těchto místech nejsou předepsané tloušťky dodrženy.Špatné kotvení nástřiků na neporézní povrchy bez přednástřiku resp. kotvících mezivrstev již byly uvedeny v čl. ing. Moravce včetně příslušného obrázku a proto se o nich nezmiňuji.

Závěrem bych chtěl k problematice vad u protipožárních nástřiků a omítek říci, že je nezbytně nutné, aby:

- nástřiky prováděly výhradně organizace specializované na protipožární ochranu. Nepodceňuji fasádníky a omítkáře, ale v tomto případě jde o zcela jiné typy aplikací a záleží na úplně jiných parametrech, než na jaké jsou zvyklí u běžných omítek,

- byly aplikační organizace pro tyto účely vybaveny vhodným technologickým zařízením podle doporučení výrobce směsi. I když např. ing. Moravec doporučuje běžné omítačky, není to zcela pravda, protože tyto stroje musí být upraveny, musí být seřízeny pro tento druh nástřiku a technologie stříkání je odlišná,

- byly pro zpracování na stavbách používány výhradně hotové suché směsi. Ovšem pouze za těchto podmínek lze vyloučit chyby při dávkování vmíchávaných pojiv, cementu, vápna a následně zkreslené parametry nástřiku,

- projektanti vždy řádně zvážili reálnost svých návrhů na aplikaci té které hmoty a raději ponechali specifikaci na specializované firmě. To myslím velmi vážně a upřímně, protože pokud projektant přesně nezná možnosti navrhované hmoty a akci provede firma, která nemá dostatečnou odpovědnost a návrh v projektu prostě akceptuje, může dojít k velmi vážným problémům, které pak mají za následek soudní spory a vysoké náhrady škod. Ne všechny hmoty mají stejné vlastnosti ! Projektant by měl definovat požadavek na požární odolnost, ale zásadně nespecifikovat materiály, kterými to lze dosáhnout. To je věcí specializované organizace ve spolupráci s architektem (vzhled) a stavbou (roční období, druh konstrukce) atd.

Sdílejte článek

Další články v sekci Problematika požární ochrany

- Protipožární nástřiky a omítky

- Vady a problémy aplikace protipožárních nástřiků

- Problematika desek a deskových konstrukcí v protipožární ochraně staveb

- Požární problematika dřevěných konstrukcí

- Kabelové rozvody a instalace v požárně dělících konstrukcích

- Skúška požiarnej odolnosti podľa uhľovodíkovej teplotnej krivky

- Některé chyby a omyly při projektování a aplikaci prostředků, zvyšujících požární odolnost stavebních konstrukcí

- Požární uzávěry a jejich hodnocení podle ČSN EN 1634-1

- Problematika požární ochrany nosných i nenosných ocelových konstrukcí ve stavebnictví

- Příspěvek k požární odolnosti dílců Spiroll