E(U)normovaně zkoušený Ordexal aneb „Po staru se žít nedá“

Publikováno dne 30. 10. 2015

Autor: Ing. Petr Bohuslav

S obavami sleduji každou novou verzi zkušební normy. Proč? Leze to do peněz.

Naše firma se nezabývá pouze prováděním protipožárních ochran konstrukcí, ale vyvíjíme také nové aplikace, a především udržuje i ty dávno odzkoušené a v praxi mnohokrát ověřené „tradiční“ systémy. Řeč je o Ordexalu, tentokrát o typu ZLB, který je určen především pro ochranu nosných železobetonových konstrukcí.

Naše první zkouška ORDEXALU ZLB podle ČSN 73 0851 byla z roku 1999 a trvala tři hodiny. Předmětem zkoušky (tato zkouška se prováděla dvakrát – tj. na dvojici shodných vzorků) byla zatížená stropní deska složená ze dvou železobetonových panelů šířky 1500 mm, délky 4200 mm a výšky 140 mm. Byl použit beton B20 a krytí výztuže Ø 10 mm bylo rovněž 10 mm, zatížení 15 kNm vyvozené dvojicí sil. Kritéria byla stanovena následovně: 1) ztráta únosnosti nebo stability, 2) překročení mezních teplot na neohřívané straně, 3) ztráta celistvosti.

Zkouška trvala 181 minut a závěr je následující: během zkoušky nedošlo k dosažení žádného mezního stavu požární odolnosti. A jak by také mohlo, když sledované teploty ve 180. minutě u prvního vzorku byly následující: průměrná teplota pod obkladem: 583 °C, průměrná teplota na výztuži: 318 °C, průměrná teplota na neohřívaném povrchu: 76°C, průměrná teplota na neohřívaném povrchu ve spáře mezi panely: 88 °C. Maximální průhyb ve 180. min. byl 56 mm a rychlost kolísala v rozmezí 0,2 – 0,5 mm/min.

Parametry druhého vzorku: průměrná teplota pod obkladem: 495 °C, průměrná teplota na výztuži: 249 °C, průměrná teplota na neohřívaném povrchu: 76° C, průměrná teplota na neohřívaném povrchu ve spáře mezi panely: 83 °C. Maximální průhyb ve 180. min. byl 60 mm a rychlost kolísala v rozmezí 0,3 – 0,6 mm/min.

Výsledky zkoušek byly vynikající, i když velkým překvapením byl poměrně veliký rozptyl teplot pod obkladem, ale hlavně na nosné výztuži. První vzorek 318 °C, druhý 249°C – rozdíl téměř 70°C.

Obě hodnoty byly hluboko pod kritickou teplotou výztuže 470°C.

Naše druhá zkouška ORDEXALU ZLB již podle ČSN 1365-2 z roku 2003 trvala tři hodiny a 20 minut. Předmětem zkoušky byla shodně zatížená stropní deska složená ze dvou železobetonových panelů šířky 1500 mm, délky 4200 mm a výšky 140 mm. Beton byl B20 a krytí výtuže Ø 10 mm bylo rovněž 10 mm, zatížení 15 kNm vyvozené dvojicí sil. Vzorky byly shodné jako při minulé zkoušce, v podstatě se změnily pouze termočlánky, které měřily teplotu v peci.

Kritéria mezních stavů byla stanovena následovně: 1) nosnost – sledována velikostí a rychlostí průhybu, 2) izolace – vzrůst průměrné a maximální teploty na neohřívané straně, 3) celistvost – vznícení bavlněného polštářku, průchod měrky nebo plamenné hoření.

Zkouška trvala 200 minut a závěr je následující: všechna kritéria – bez porušení. Ve 180. minutě byla průměrná teplota pod obkladem 368 °C, průměrná teplota na výztuži 246 °C, průměrná teplota na neohřívaném povrchu 77° C, průměrná teplota na neohřívaném povrchu ve spáře mezi panely 83 °C. Maximální průhyb vzorku ve 180. Min. byl 49 mm, rychlost průhybu kolísala v rozmezí 0,2 – 0,5 mm/min.

Výsledky zkoušek byly překvapivě ještě lepší, než „povedenější“ ze vzorků z roku 1999, a to i přes větší množství energie, které se muselo při normové změně termočlánků do pece poslat.

Z těchto důvodů jsme si dovolili udělat pro letošní – třetí zkoušky, již podle ČSN EN 13 381-3:2015, drobné změny v provedení – již netmelíme spáry mezi jednotlivými deskami, tudíž obklad není bíle rastrovaný, ale nenápadný – rovnoměrně šedozelený.

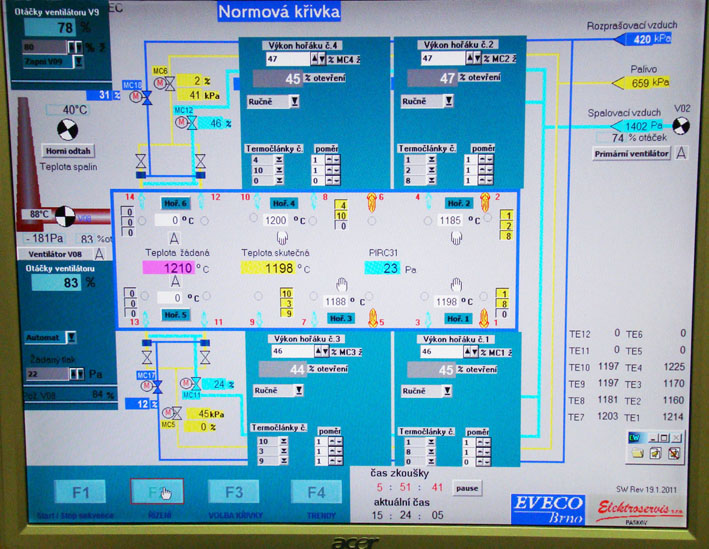

Tyto zkoušky nejsou ještě zcela vyhodnoceny, a pracujeme na dalším vylepšení (pokud vše stihneme, v dalším zpravodaji tento článek dokončím), uvedu zde pouze popis zkoušky, vzorků a naměřené teploty.

Podle této nové normy se zkouší opět dva vzorky, ale různé! Tentokrát je jedním ze vzorků zatížená železobetonová deska rozměru 4400 x 3000 mm, vysoká 140 mm s výztuží Ø 10 mm a krytím 20 mm. Druhým vzorkem je 4,4 m dlouhý zatížený železobetonový nosník s výztuží Ø 12 mm a krytím 25 mm, široký 150 mm a vysoký 450 mm. Limitním kritériem pro ukončení zkoušky je u desky teplota výztuže 650 °C, u nosníku 550 °C, nebo čas zkoušky 6 hodin. Je nutné podotknout, že tento normový čas nepřispívá k životnosti zkušebního zařízení, neboť teploty v peci překračují 1200 °C. Samozřejmě se v průběhu zkoušek měří i průhyb konstrukcí. Teploty se sledují nejen na povrchu konstrukce a na výztuži, ale i v průřezu betonu. Výsledkem bude tabulka „ekvivalentního“ krytí výztuže betonovou vrstvou.

Při této zkoušce byla ve 180. minutě naměřena průměrná teplota pod obkladem 336 °C, průměrná teplota na výztuži 228 °C a průměrná teplota na neohřívaném povrchu 85°C. Maximální průhyb vzorku ve 180. min. byl 53 mm.

Nosník zde nezmiňuji, neboť jeho hodnoty nelze porovnat s předchozími výsledky. Zajímavé jsou však mimo jiné celkové doby zkoušky, která u desky trvala opravdu téměř 6 hodin a u nosníku (který byl ohříván ze tří stran) 3,5 hodiny. Teprve v těchto časech bylo dosaženo kritických teplot na výztuži a konstrukce se začaly rychleji deformovat. Následně musely být konstrukce odlehčeny, aby se nepropadly do pece a aby mohla být provedena další pozorování a následná vyhodnocení.

Porovnám-li si všechny dosažené teploty ze zkoušek za posledních 16 let podle tří různých norem, vidím téměř shodné výsledky, na jejichž získání však bylo třeba vynaložit hodně přes milion, možná zbytečně.

Tabulka s naměřenými průměrnými teplotami na zkušebních vzorcích ve 180. minutě

| Průměrně dosažené teploty/průhyb (°C, mm) ve 180. minutě | ČSN 73 0851 | ČSN 1365-2 | ČSN EN 13 381-3: 2015 | |

|---|---|---|---|---|

| Na neohřívaném povrchu | 76 | 76 | 77 | 85 |

| Na nosné výztuži | 318 | 249 | 246 | 228 |

| Pod obkladem na ohřívaném povrchu | 583 | 495 | 368 | 336 |

| Průhyb | 56 | 60 | 49 | 53 |

Současná norma je však platná po celé Evropě (kvalitě a využitelnosti Ordexalu po létech praxe věříme), a proto doufáme, že se příští rok pochlubíme nejen Českou značkou shody CCZ a prohlášením o shodě, ale i Evropskou značkou CE a prohlášením o vlastnostech.

Bohužel se však chováme, jako by naši předchůdci všechno vymysleli a dělali špatně, a jako by dnes hořelo nějak úplně jinak. Samozřejmě je k dispozici spousta nových materiálů, jsou nové technologické postupy, jsou i nové poznatky, jak některé „extrémní“ materiály vybočí z nastavených pravidel. Ale proč musíme zkoušet již jednou, dvakrát i vícekrát odzkoušené, a praxí prokázané věci podle nejposlednějších norem? Abychom získali stejné výsledky? Většina používaných materiálů má přece známé fyzikální vlastnosti, a ve finále se jedná pouze o nápady, jak dané materiály kombinovat, namáhat či připevňovat – to právě ověřujeme zkouškou. Pokud se na zavedeném systému nic nezmění, proč ho znovu zkoušet? Nám ku prospěchu existuje spousta norem na rozšířené (nebo někdy omezené) aplikace, ale závazná pravidla, jak převést staré výsledky a klasifikace do „nových podmínek“ zkušebních norem nám chybí.

A ještě jedna maličkost – na všechno jsou všude různé granty, dotace a příspěvky. Nenašel by se někde nějaký peníz i na překlad platných norem do českého jazyka? Bohužel pokud se požaduje plnění těchto norem, a každý si je přeloží sám, troufám si tvrdit, že každý si je vyloží, když ne zcela jinak, tak alespoň odlišně. Vždyť bývají obrovské diskuse i nad zněním článků v češtině, a to všichni čteme nám vlastní jazyk!

Ale vraťme se zpátky ke zkouškám Ordexalu. Stalo se, a my alespoň měníme. Zatím jsme z prověřeného systému odstranili tmelení spár, a vypadá to, že ku prospěchu věci. Teploty s netmelenými spárami jsou zase o něco nižší než s přetmelovanými – viz srovnání v tabulce výše. Výsledkem je i na pohled kompaktní plocha, která není rušena bílými spárami, a toto opatření může mít i příznivý vliv např. na akustiku (měření provedeme až po dalších úpravách a zkouškách). V poslední době se totiž setkáváme se stále častějšími požadavky na akustické vlastnosti protipožárního obkladu, takže jsme si připravili ještě několik úprav a novinek. Pokud se nám tyto experimenty povedou, příště se s Vámi rádi o výsledky rozdělíme.

Sdílejte článek

Další články v sekci Technický zpravodaj

- Krátké zamyšlení nad rekodifikací veřejného stavebního práva

- Studie požární bezpečnosti dřevostaveb

- Dokladování požární odolnosti lehkých plochých střech na trapézovém plechu.

- Posuzování stavebních výrobků podle harmonizované normy (hEN) a podle Evropského dokumentu pro posuzování (EAD)

- Vyšel nový zpravodaj č. 53 – zde Úvodník

- Rekodifikace stavebního práva – mýty, dezinformace a skutečnost

- ROZSUDEK NEJVYŠŠÍHO SOUDU č.j. 21 Cdo 1502/2016

- Sjednocení aplikační praxe při provádění kontroly provozuschopnosti požárně bezpečnostních zařízení

- Informace o nových legislativních a technických předpisech, vztahujících se ke stavebním výrobkům

- Požární odolnost prostorových konstrukcí kontejnerů s ocelovou kostrou